在山東威海一家專注于新材料技術研發(fā)的智能工廠里,一場關于“精度”的革新正在悄然發(fā)生。這里的主角不是傳統(tǒng)意義上按部就班的機械臂,而是“會學習”、能適應的新一代工業(yè)機器人。它們與先進的生產(chǎn)系統(tǒng)協(xié)同作業(yè),將碳纖維復合材料箭桿的制造精度,推向了令人驚嘆的微米級水平,成為“專精特新”企業(yè)以科技創(chuàng)新驅動高質量發(fā)展的生動縮影。

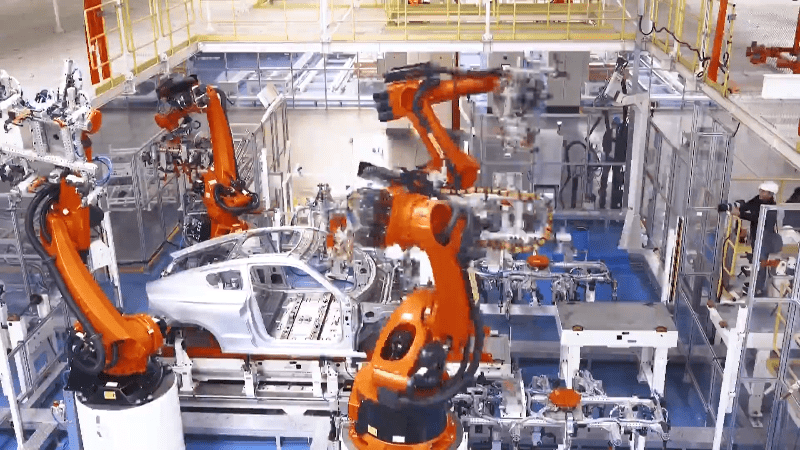

走進這座現(xiàn)代化工廠,生產(chǎn)線上忙碌的機器人手臂格外引人注目。它們并非簡單重復預設動作,而是搭載了先進的視覺識別系統(tǒng)與AI算法,具備了初步的“感知”與“決策”能力。在碳纖維預浸料鋪層這一關鍵環(huán)節(jié),機器人通過高精度掃描,實時捕捉材料紋理、鋪放角度與層間貼合度的細微變化。這些數(shù)據(jù)被即時反饋至中央處理系統(tǒng),系統(tǒng)內(nèi)的算法模型如同一個經(jīng)驗豐富的老師傅,不斷“學習”最優(yōu)的鋪層軌跡和力度參數(shù),并動態(tài)調(diào)整機器人的下一組動作。這種基于實時數(shù)據(jù)反饋的閉環(huán)控制,確保了每一層碳纖維布的鋪放都精準無誤,從源頭上奠定了產(chǎn)品高一致性的基礎。

碳纖維箭桿的成型,對尺寸穩(wěn)定性和同心度的要求近乎苛刻。傳統(tǒng)的加工方式極易因溫度、壓力波動或模具微小變形而產(chǎn)生難以察覺的偏差。而在這里,“會學習”的機器人深度參與了纏繞、固化及后期精密加工的全流程。在纏繞工序,機器人根據(jù)實時監(jiān)測的張力數(shù)據(jù),自主微調(diào)繞絲速度和角度,保證纖維受力均勻。進入高溫高壓固化爐,遍布各處的傳感器網(wǎng)絡持續(xù)采集溫度、壓力曲線,機器人控制系統(tǒng)則將這些數(shù)據(jù)與理論模型進行比對學習,自主優(yōu)化下一次的固化工藝參數(shù),使樹脂能夠更完美地浸潤纖維并均勻固化,極大減少了內(nèi)部應力與變形。

最終的精密加工階段,是微米級精度實現(xiàn)的臨門一腳。裝備了超精密測頭的機器人,會對初步成型的箭桿進行360度全尺寸掃描,生成高精度的三維數(shù)字模型。通過與設計模型進行云計算比對,系統(tǒng)能自動識別出微米級的尺寸偏差,并立即生成補償加工路徑。精加工機器人根據(jù)這個“學習”后得到的獨特路徑,對箭桿進行最后的微調(diào)切削,直至其直徑、圓度、直線度等所有關鍵指標全部穩(wěn)定控制在微米級的公差范圍內(nèi)。這種“測量-學習-補償”的一體化智能加工模式,將事后檢測變?yōu)檫^程控制,實現(xiàn)了質量保障的質的飛躍。

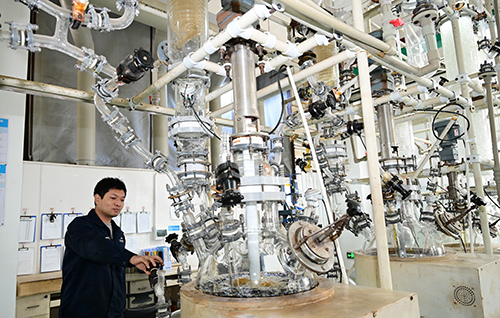

讓機器人“會學習”的背后,是深厚的新材料技術研發(fā)底蘊與數(shù)字技術的深度融合。企業(yè)研發(fā)團隊不僅深入掌握了碳纖維復合材料的物化特性、界面結合機理及破壞力學,更將這些專業(yè)知識轉化為算法模型,注入機器人的“大腦”。通過構建覆蓋設計、生產(chǎn)、檢測全流程的數(shù)字孿生系統(tǒng),物理世界的生產(chǎn)數(shù)據(jù)與虛擬世界的仿真預測持續(xù)交互,使得機器人的學習進化有了源源不斷的燃料。

碳纖維箭桿達到微米級精度,其意義遠不止于提升單一產(chǎn)品的性能。它代表了在高性能復合材料制品領域,中國“專精特新”企業(yè)已經(jīng)能夠通過自主研發(fā)的智能化解決方案,實現(xiàn)對國際頂尖制造標準的追趕與超越。這種以“學習型”智能機器人為核心的柔性制造體系,能夠快速適應小批量、多品種、高要求的尖端產(chǎn)品生產(chǎn),為航空航天、高端體育器材、精密儀器等更多戰(zhàn)略性新興領域提供關鍵支撐。

從“制造”到“智造”,從“執(zhí)行”到“學習”,這家企業(yè)的實踐清晰地表明,深耕專業(yè)領域、聚焦技術創(chuàng)新、融合數(shù)字智能,正是“專精特新”之路的核心要義。會學習的機器人,正和它的創(chuàng)造者們一起,在智能工廠里不斷突破材料與工藝的極限,書寫著中國精密制造的新篇章。